仕事が増えるたびに人を採用しているため、人件費が増えるばかり…。

生産性が上がればこんなことで悩まずに済むのに…。

とお困りではないでしょうか。

生産性の効率を上げるためには、従業員全員が業務に集中し、ものを1秒でも早く生産できないかを考えることが大切です。

たとえば、

- この道具が棚Aではなく棚Bにあったら近くて便利

- この作業は今までは20分かかっていたけど、やり方を変えたら5分でできた

このように従業員1人ひとりが生産性を考えて仕事をすることが大事です。

では、効率良く仕事をしたときに、年間でどれくらいの時間が削減できているのかを部下はわかっているのでしょうか。

また、部下がおこなった効率改善を上司は適切に評価できていますか。

部下が必死に生産性を高めても、上司が評価しなければ、部下のモチベーションは上がりません。

そのため、上司は部下の行動を適切に評価してあげることが大事になります。

目次

できないとまずい!生産性を数値化できますか?

部下や上司は、効率化できた内容を数値化できるでしょうか 。

例題を参考に、確認してください。

例題: Aさんが効率化した数値はどれくらい?

たとえば、1回10分かかる作業が、1日に10回あったとします。

Aさんがその10分の作業時間を5分に改善してくれました。

このとき、どれくらい効率化できたかを計算できますでしょうか。

いくら(何円)削減できているかを、一度考えてみてください。

1日の作業時間は100分から50分に短縮されますね。

年間稼働日数を250日とすると、50分 × 250日=12,500分/年の削減となります。

- 1ヶ月の稼働日数を20日

- 1日の稼働時間を8時間(480分)

と仮定すると、1ヶ月の稼働時間は480分×20日=9,600分です。

つまり、ひとりが1ヶ月働く以上の人件費を削減できます。

このように効率化した効果を数値で把握できていないとどうなるでしょうか。

社員はこのように感じるでしょう。

- たった5分しか改善していない

- 5分だけの短縮か、それなら別に短縮しなくていいかな

もしこの5分の作業効率の重要性を理解できていないなら、損失は大きいです。

また、評価する上司も改善効果を理解できていないと、どうなるでしょうか。

- 10分の作業を5分にしただけ

- そんな些細なことしてないで、生産数増やしてよ

となれば、部下は間違いなく効率化をやめてしまいます。

上がった生産性を数値で把握できると、部下は効率化を続け、上司は適切に評価できます。

それだけ改善効果を数値化することは重要です。

簡単にできる!効率改善をデータ化する方法

前述した内容を誰でも簡単に計算できる方法を2つ紹介します。

Googleスプレッドシートの計算ツールを使おう!

===

◯ Googleスプレッドシートとは

Googleのアカウント(Gメール)を取得していれば誰でも無料で使える表計算ツールです。

クラウド上に保存するため、パソコンやタブレットなど端末を選ばずに利用できます。

===

表計算ツールといえば、Microsoft(マイクロソフト)の「エクセル」をイメージされる方もいるでしょう。

Googleにもエクセルに似た表計算ツールがあるということを、ぜひ知っておいてください。

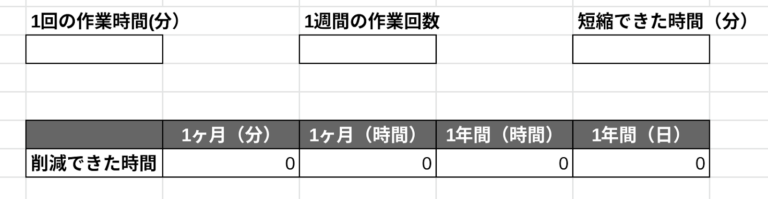

画像のように、スプレッドシートでツールを作ってみましょう。

- 1回の作業時間

- 1週間の作業回数

- 短縮できた時間

を入力すると、数式を用いて計算を自動でおこなってくれます。

実際に入力するとこのようになります。

おすすめ!データで記録を残し、管理者が適切に評価する方法

計算するだけでなく、効率改善の内容を記録する方法もあります。

その方法は、Googleフォームを使う方法です。

===

◯ Googleフォームとは?

Googleが提供する無料ツールのひとつで、パソコンで作成できるアンケートのことです。

===

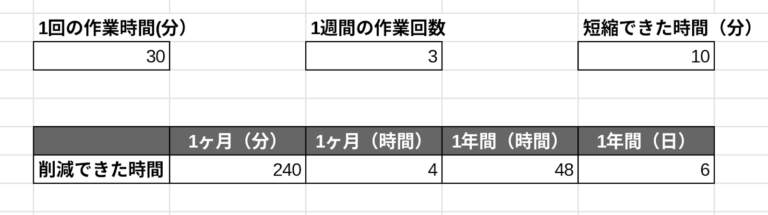

Googleフォームでアンケートのように、質問項目を作成しましょう。

項目

- 日付

- 記入者

- 作業内容

- 1回の作業時間(分)

- 1週間の作業回数

- 短縮できた時間(分)

実際に作るとこのようになります。

このツールを部下へ共有し、生産性を改善したときに記入してもらうだけで、自動でデータ化されます。

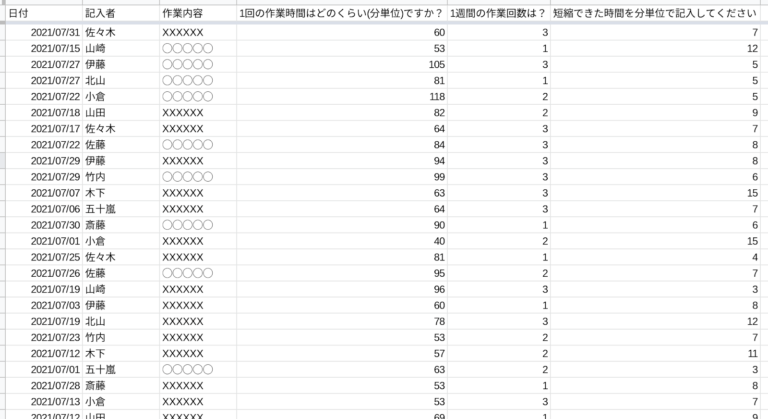

実際にデータ化されるとこのように表示されます。

このデータをもとに、別シートで計算することで「いつ」「誰が」「どのくらい」効率化できたかを把握できます。

このシートを使うと、部下を適切に評価できます。

さらに月間・年間の削減時間や担当者ごとの改善数までデータ化すれば、よりわかりやすくなるでしょう。

参考にしよう!大手企業の効率改善事例

ここでは、某大手企業の効率改善の事例を2つご紹介します。

基準は下記のとおりです。

- 1歩 1円 →距離を近づけることで作業効率が上がる

- 1分 30円 →時間を短縮することで生産効率が上がる

※人件費や1歩単位の価格は会社によって異なります。

実際にこの基準をもとに計算してみましょう。

改善事例その1

保全を1日1回行う研磨機Aがあります。

研磨機Aの保全に使うパーツの保管場所は、研磨機から100歩先のところに置いてありました。

そこで、研磨機Aから10歩先のところへパーツの保管先を変更したところ、

- 保全回数 1回/日

- 削減歩数 90歩

- 1ヶ月(24日間)に削減できた歩数:2,160歩

- 1年間(12ヶ月)に削減できた歩数:25,920歩

- 1歩:1円

で計算すると、年間25,920円も削減できました。

改善事例その2

ケースに入れた商品をお得意様に定期的に送っている事例です。

商品はプラスチックの芯に巻いてあり、商品がなくなるとプラスチックの芯をケースに入れて返してもらっています。

ただ、芯に巻いてある商品は完全に使用されておらず、少しだけ残ったまま返ってきています。

再度新しくプラスチックの芯に商品を巻くために、残った商品を取りはずして捨てなければいけません。

ひとりあたりの作業時間が1日240分間(4時間)かかっています。

廃棄方法を見直し、240分の作業が60分(1時間)になりました。

- 作業回数 1回/日

- 短縮時間 180分(3時間)

- 1ヶ月(24日間)に削減できた時間:4,320分(72時間)

- 1年間(12ヶ月)に削減できた時間:51,840分(864時間)

- 1分:30円

で計算すると、年間1,555,200円も削減ができました。

このように、某大手企業は改善した内容を数値化しています。

改善内容を見える化すると上司が適切に評価でき、社員の効率アップにつながります。

ぜひ貴社でも導入して、生産性をアップさせていきませんか。